Un team di ricerca ha recentemente annunciato importanti progressi nello sviluppo di batterie per veicoli elettrici, concentrandosi sulla facilità di assemblaggio e disassemblaggio dei componenti. Questa innovazione non solo migliora l’efficienza della riparazione, ma favorisce anche il riutilizzo in altre applicazioni e la riciclabilità. Le nuove batterie incorporate possono contenere fino al 60% di alluminio riciclato, contribuendo a ridurre fino a 777 kg di emissioni di CO2 per ogni unità prodotta. La modularità dei pacchi batteria è stata progettata per prolungare la vita utile delle batterie e dei loro componenti.

Il progetto di ricerca ha anche introdotto metodi di produzione innovativi e un sistema di raffreddamento all’avanguardia per garantire una rimozione uniforme del calore dalle celle e dalle barre collettori. Ciò è combinato con algoritmi di ottimizzazione per migliorare il processo di ricarica. Inoltre, una Junction Box intercambiabile permette un’architettura della batteria più flessibile, in grado di passare senza soluzione di continuità tra 400 e 800 volt.

“La nostra attenzione alla circolarità rappresenta una strada verso una tecnologia per veicoli elettrici più sostenibile. Al contempo, ottimizzando le prestazioni delle batterie, affrontiamo le principali sfide che ostacolano l’accettazione delle auto elettriche, come l’autonomia limitata e i lunghi tempi di ricarica, permettendo viaggi più lunghi,” ha dichiarato Eduard Piqueras, Coordinatore del Progetto MARBEL e Responsabile per i Programmi Europei presso Eurecat.

Violeta Vargas, ricercatrice dell’Unità di Rifiuti, Energia e Impatto Ambientale di Eurecat, ha sottolineato l’importanza di integrare principi di eco-design come la modularità e applicazioni di seconda vita. “In questo modo, MARBEL ha esteso l’uso delle batterie, mantenendo il valore dei materiali, contribuendo a ridurre i rifiuti e favorendo la sostenibilità e la viabilità economica,” ha aggiunto.

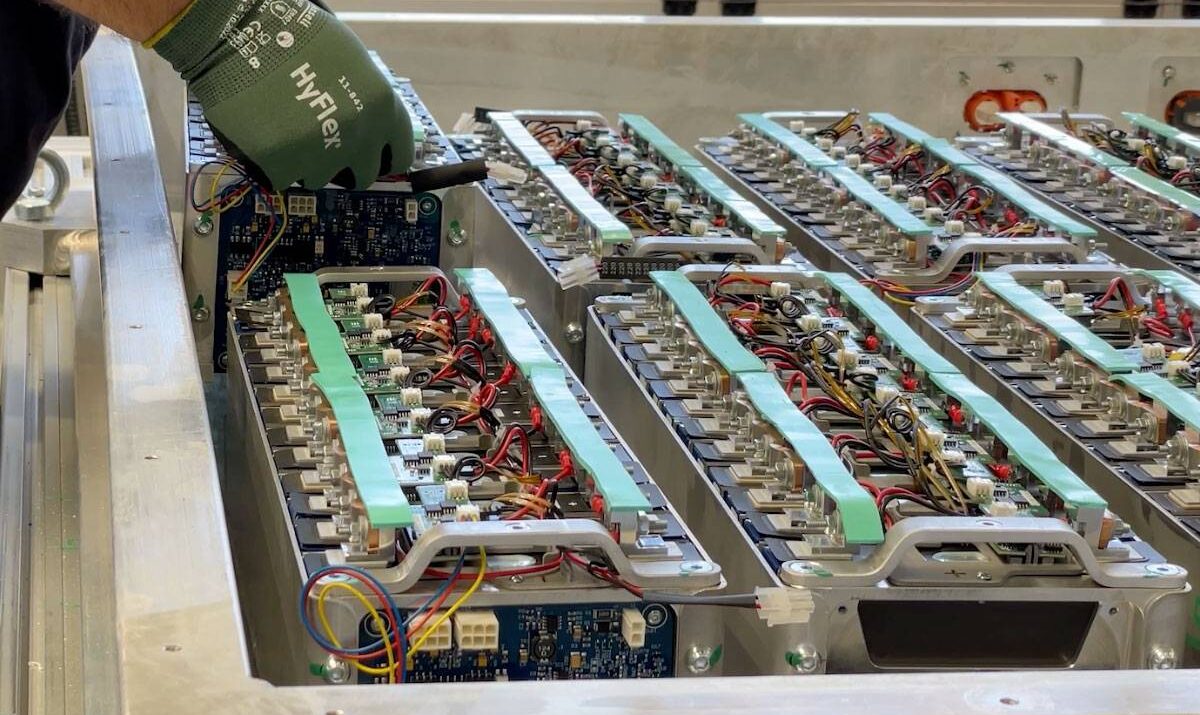

Il progetto ha sviluppato anche un proprio sistema di gestione della batteria, che utilizza barre collettori per le connessioni elettriche, facilmente assemblabili e smontabili con normali viti, migliorando così la durata e semplificando l’assemblaggio. Per ogni cella della batteria è stato creato un iSCM, o Intelligent Smart Cell Manager, che consente un monitoraggio locale individuale e una comunicazione diretta con il sistema di gestione della batteria tramite connessione Bluetooth. Grazie a ciò, la progettazione della batteria è ulteriormente semplificata: “Ad esempio, in un pacco batteria da 16 celle, il cablaggio può essere ridotto da oltre 20 metri a soli 80 centimetri, abbattendo costi materiali, peso e complessità di assemblaggio, migliorando l’efficienza complessiva,” ha spiegato un membro del team.

Il progetto vede partecipazione di 16 partner provenienti da otto paesi, tra cui sei università e centri di ricerca come l’Istituto Catalano di Ricerca Energetica (IREC), SINTEF, l’ICCS presso l’Università Tecnica Nazionale di Atene, la Hochschule Ingolstadt e il Fraunhofer IWU. Sono coinvolti anche un’azienda di ingegneria automobilistica (Applus IDIADA), due PMI (Powertech Systems e OTC Engineering), un OEM (Stellantis – CRF) e cinque produttori di componenti (FICOSA, AVL Thermal HVAC, AVL Italia, ASAS, Agrati e SK Tes).

Fonte: www.electrive.com