La motivazione dietro l’analisi condotta dal PEM è legata alla scarsità di dati dettagliati e analisi sulle batterie degli veicoli elettrici moderni. “Entrambi i produttori hanno rivelato solo poche informazioni riguardo alle loro batterie, lasciando in gran parte nascosta la struttura meccanica delle celle e le loro proprietà”, afferma il professor Achim Kampker, direttore del PEM, parlando della scelta di analizzare i modelli di Tesla e BYD.

I risultati, pubblicati il 6 marzo nella rivista Cell Reports Physical Science, evidenziano che le celle 4680 di Tesla sono progettate per massimizzare la densità energetica, mentre per BYD, la cui cella a lama si distingue, la priorità è data all’efficienza volumetrica e ai materiali più economici. Secondo lo studio, la batteria di BYD risulta più efficiente grazie a una gestione termica semplificata.

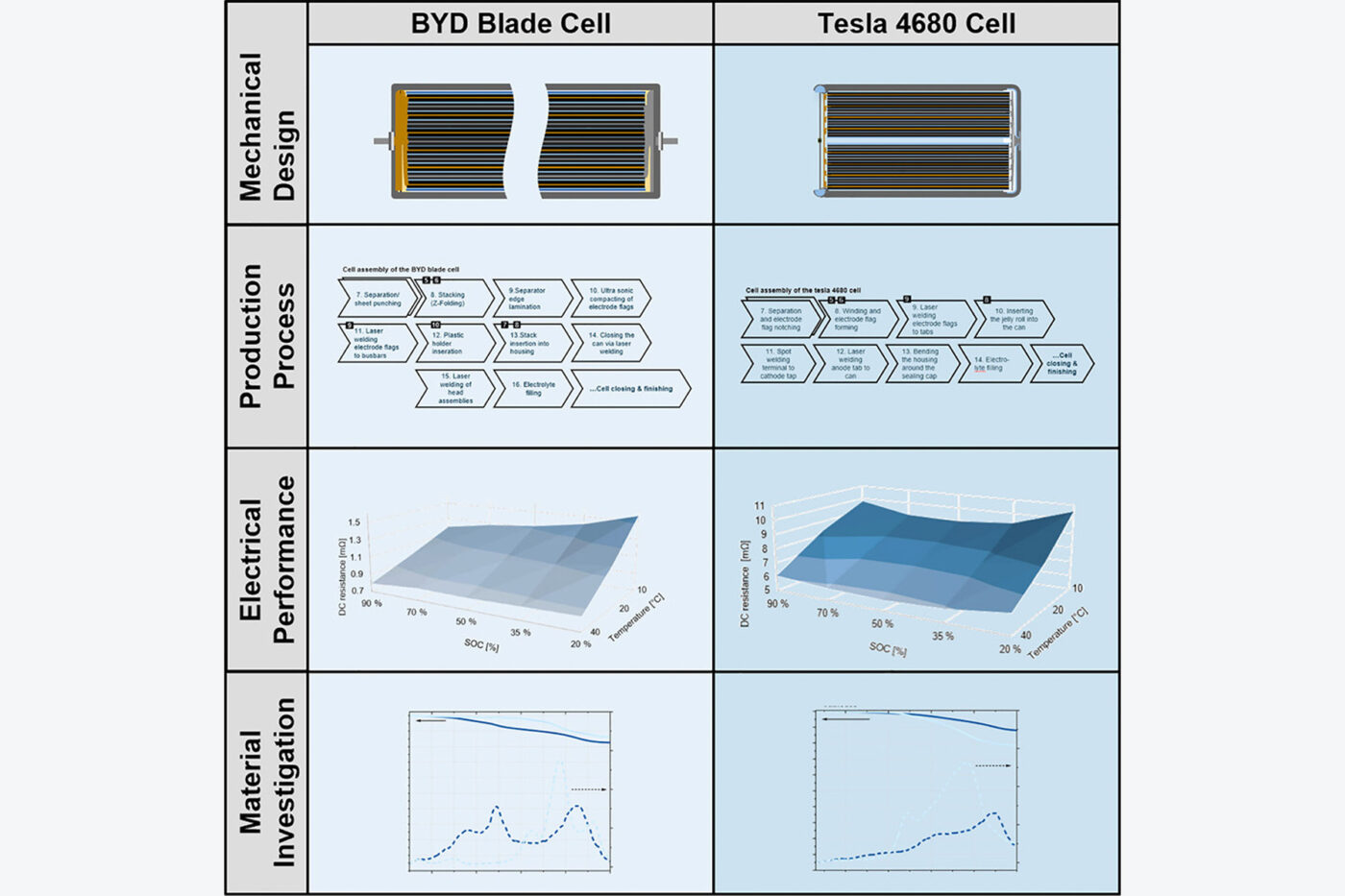

Per condurre l’analisi, i ricercatori dell’RWTH hanno esaminato vari aspetti delle celle, inclusi la costruzione meccanica, le dimensioni e le proprietà elettriche e termiche, nonché la composizione esatta dei materiali degli elettrodi. Sono stati valutati anche i costi dei materiali delle celle e i processi di assemblaggio. Per completezza: la cella Tesla è stata acquistata dal team tramite Munro & Associates, derivante dallo smontaggio di un Tesla Model Y del 2022 con pack di batteria strutturale – a causa della sua età, ci sono state piccole incertezze riguardo al suo Stato di Salute (SoH). La cella a lama di BYD è stata invece importata online da un rivenditore cinese, con un SoH del 100% (nel 2023).

Uno dei risultati “sorprendenti” evidenziati dal professor Heiner Heimes del PEM è l’assenza di silicio negli anodi delle due batterie, in particolare in quella di Tesla, dove il silicio è considerato un materiale chiave per aumentare la densità energetica. L’analisi specifica anche i dati relativi alla densità energetica, con la cella LFP di BYD che raggiunge 160 Wh/kg e 355,26 Wh/l, mentre la cella cilindrica 4680 di Tesla con chimica NMC811 arriva a 241,01 Wh/kg e 643,3 Wh/l. Questo mette in evidenza claramente l’approccio focalizzato di Tesla sulla densità volumetrica.

La cella a lama di BYD si distingue per la sua dimensione e forma, con celle prismatiche che si estendono lungo l’intera larghezza del pacco batteria. Le misure delle celle sono: altezza di 90 millimetri, larghezza di 14 millimetri e una lunghezza impressionante di 965 millimetri – quasi un metro. Tesla, d’altra parte, ha visto una crescita dimensionale delle proprie celle cilindriche nel corso degli anni, passando da 18650 nelle prime Model S, a 2170 nelle Model 3 e Model Y, fino ad arrivare alle 4680 con un diametro di 46 millimetri e un’altezza di 80 millimetri. “Negli ultimi anni, è emersa una tendenza verso celle di dimensioni maggiori, poiché ciò aumenta il contenuto energetico per cella prodotta e riduce la complessità di integrazione a livello di sistema”, si legge nello studio.

| Tesla 4680 | BYD Blade | |

|---|---|---|

| Dimensioni | 46×80 mm | 965x90x14 mm |

| Peso | 355 g | 2.700 g |

| Volume | 133 ml | 1.216 ml |

| Densità energetica volumetrica | 643.3 Wh/ml | 355.3 Wh/ml |

| Densità energetica gravimetrica | 241.01 Wh/kg | 160 Wh/kg |

| Capacità nominale | 23.125 Ah | 135 Ah |

| Energia nominale | 85.56 Wh | 432 Wh |

| Tensione nominale | 3.7 V | 3.2 V |

| Finestra di tensione | 2.5-4.3 V | 2.6-3.65 V |

Un’altra somiglianza inaspettata tra le due batterie è il metodo di assemblaggio delle celle, che prevede l’unione delle sottili pellicole degli elettrodi tramite saldatura laser, una tecnica ancora poco comune nel mercato, piuttosto che la saldatura ad ultrasuoni tradizionalmente utilizzata.

Tuttavia, le differenze sono più significative delle somiglianze; in effetti, si parla di tipi di batterie “altamente innovative” e “fondamentalmente progettati in modo diverso”. Il rapporto evidenzia differenze sostanziali nella velocità di carica e scarica rispetto alla capacità massima. Secondo lo studio, la cella a lama di BYD adotta un metodo speciale dove gli anodi e i catodi nella pila degli elettrodi sono fissati in un’ideale posizione reciproca attraverso la laminazione dei bordi separatori. Al contrario, la batteria Tesla impiega un nuovo tipo di legante per mantenere uniti i materiali attivi negli elettrodi. Inoltre, anche se la cella di BYD è significativamente più grande di quella di Tesla, la proporzione di componenti passivi come conduttori di corrente, involucri e busbar è simile, commenta Kampker.

Le differenze nei sistemi di sicurezza degli involucri sono evidenti. A differenza delle celle 18650 e 2170 di Tesla, installate orizzontalmente, le celle 4680 sono montate in posizione verticale, il che significa che i fori di sfiato si trovano in basso in caso di guasto. Al contrario, la cella a lama sfiata lateralmente (come le celle montate orizzontalmente di Tesla). In entrambi i casi, i gas caldi vengono espulsi lontano dal comparto passeggeri, ma nel caso della cella 4680, anche lontano dal sistema di contatto elettrico, che potrebbe subire danni se sfiatato lateralmente. Tesla utilizza l’intero contenitore della cella come polo negativo, mentre BYD isola entrambi i poli dal contenitore.

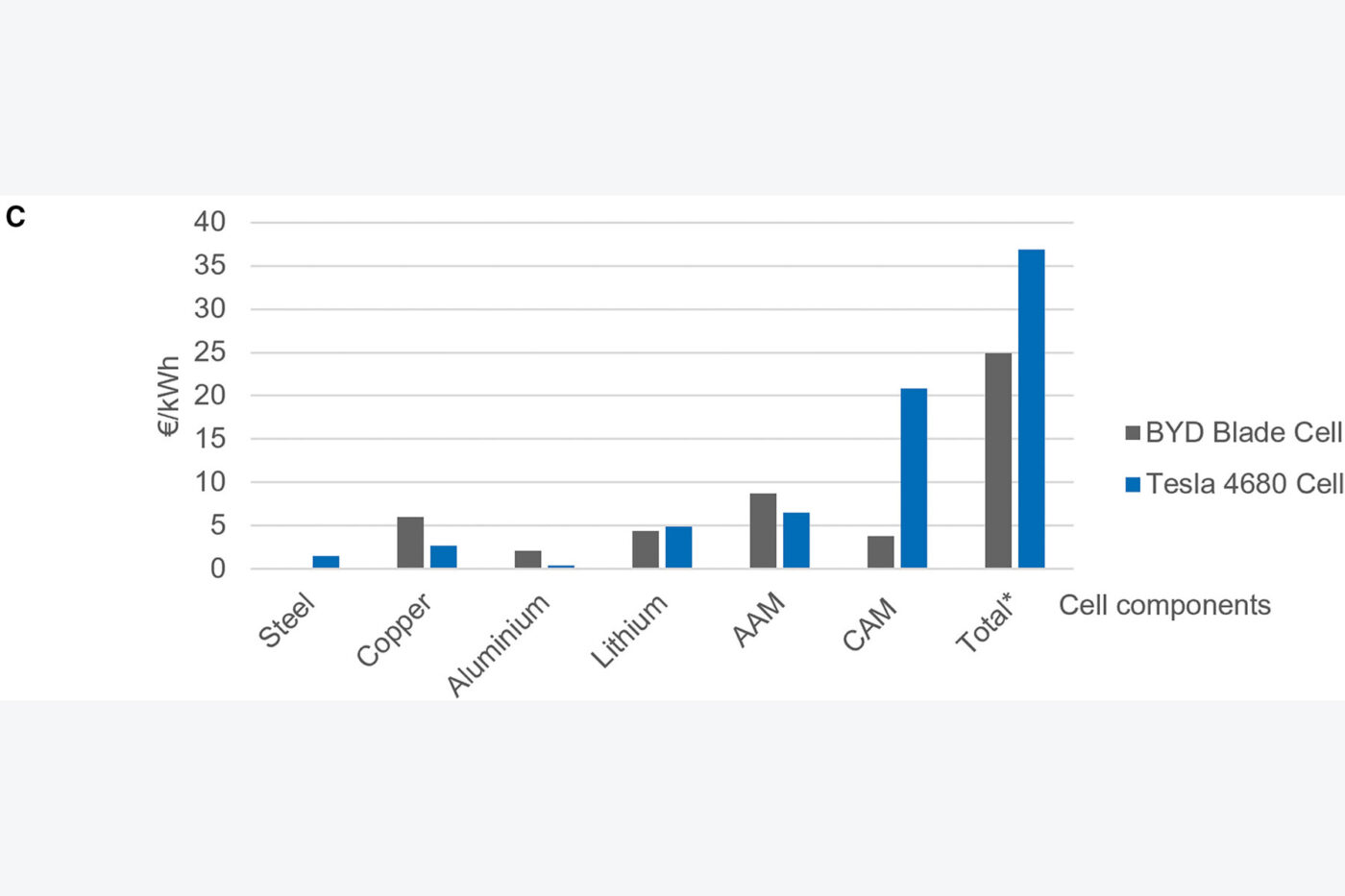

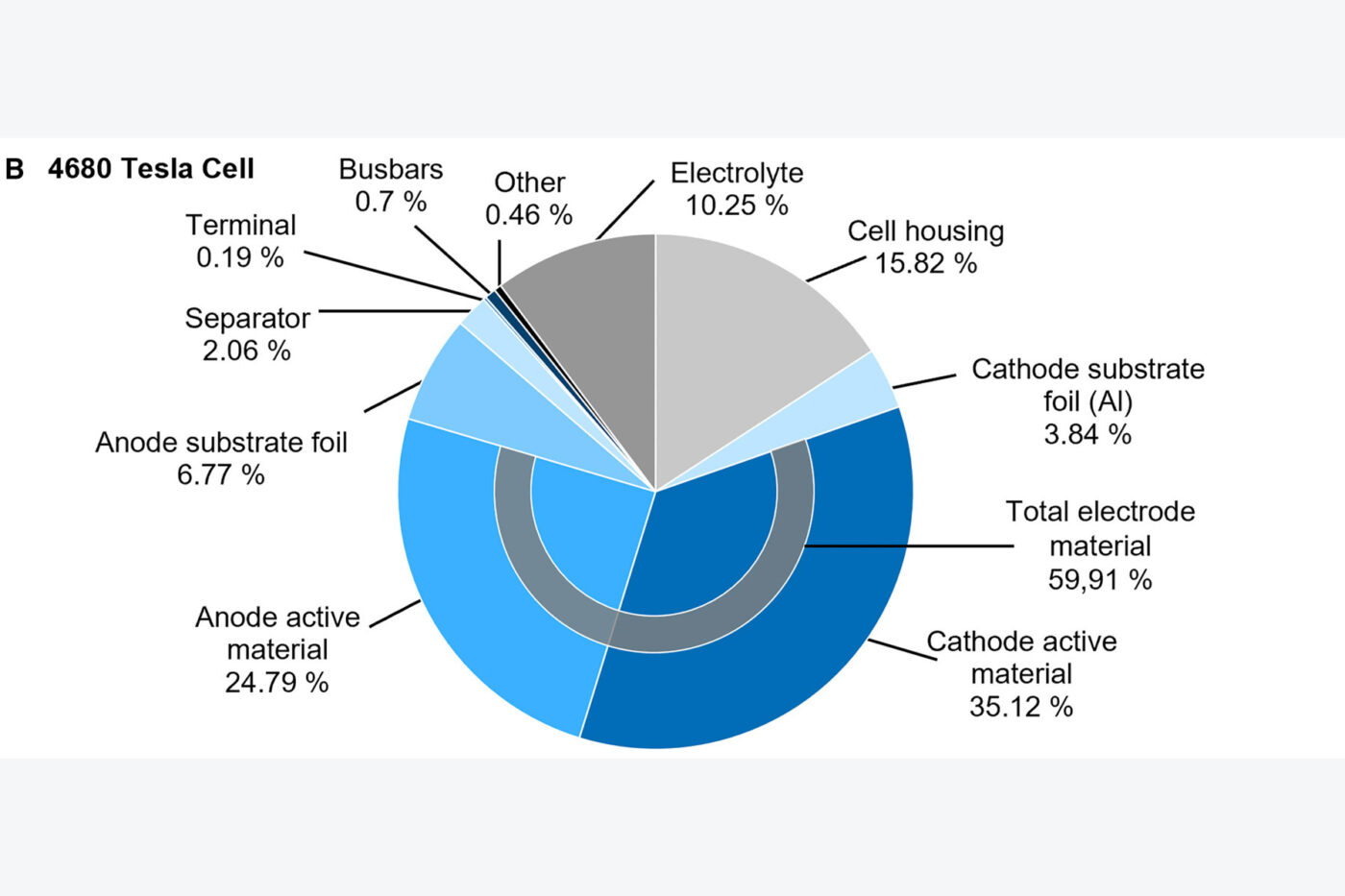

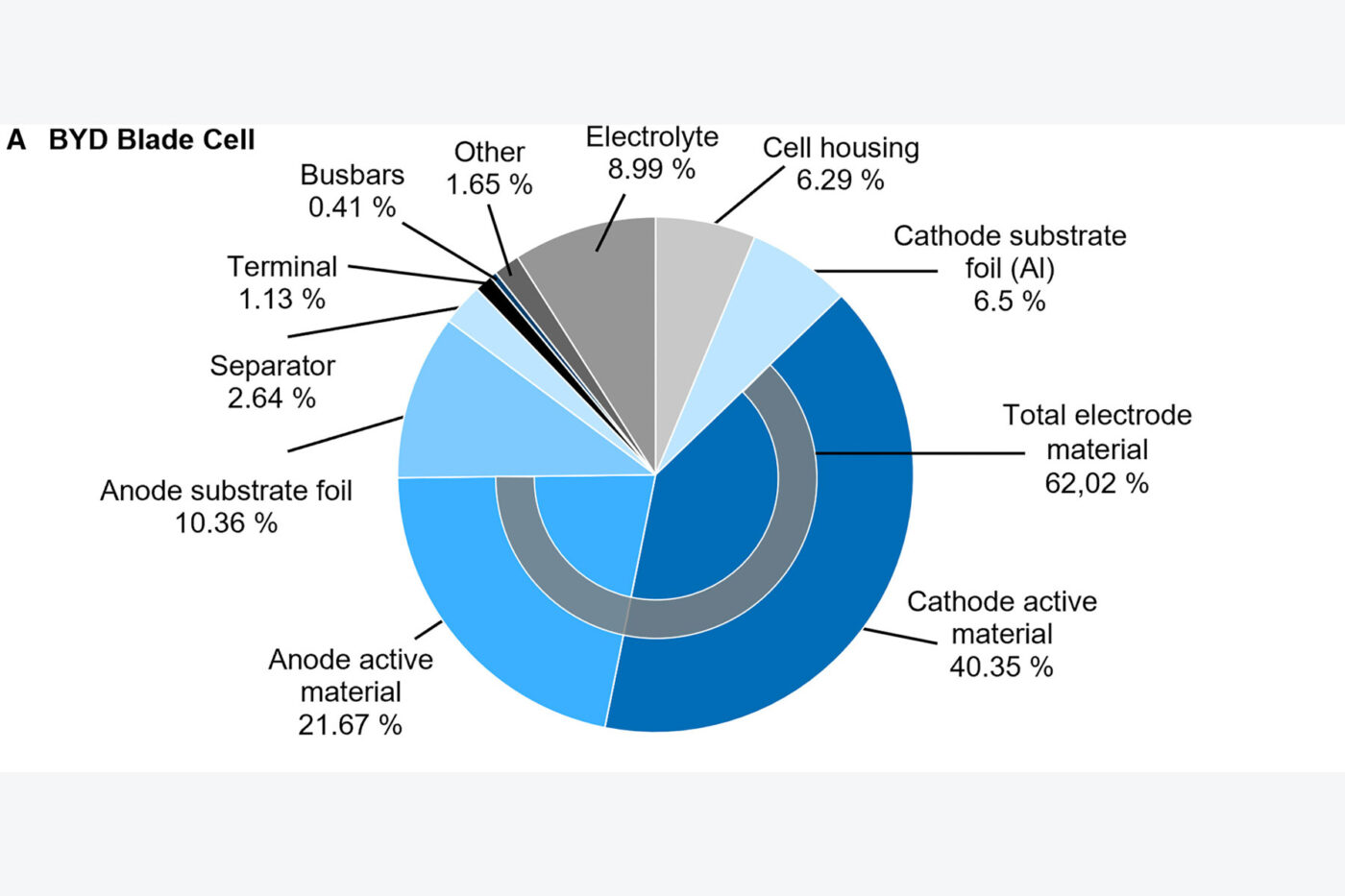

Per determinare il fattore costo, ogni componente delle celle è stato analizzato e pesato separatamente. Entrambe le celle presentano una proporzione simile di materiale attivo, intorno al 60%, ma in modi diversi: il guscio in acciaio della cella Tesla pesa di più rispetto al contenitore in alluminio di BYD, ma questo vantaggio di peso viene neutralizzato dal peso elevato della pellicola di substrato della cella a lama. I costi dei materiali sono stati stimati utilizzando i prezzi di mercato disponibili fino ad agosto 2024. Di conseguenza, la cella di BYD risulta più economica di oltre dieci euro per kilowattora rispetto a quella di Tesla – 25 €/kWh contro oltre 35 €/kWh per Tesla. La differenza è principalmente dovuta ai diversi materiali del catodo – la cella BYD risulta anche leggermente più costosa per quanto riguarda l’anodo e il rame utilizzato.

La ricerca è stata realizzata grazie al supporto del Münster Electrochemical Energy Technology (MEET) e dell’Istituto Fraunhofer per le Tecnologie e i Sistemi Ceramici (IKTS) nell’ambito del progetto di ricerca FoFeBat2 ed è disponibile per il download gratuito. In essa sono presenti ulteriori dettagli, tra cui la disposizione degli elettrodi all’interno delle celle, i metodi di contatto e particolari sugli stessi elettrodi (come lo spessore dei rivestimenti) e le tempistiche previste durante la produzione.

Fonte: www.electrive.com